|

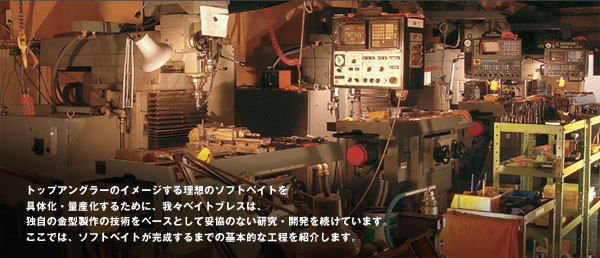

バスフィッシングに関するアイテムの生産は、ニーズの多様化やライフサイクルの短さへ対応するために、手間とコストを省ける海外工場の利用などが主流です。しかし、ベイトブレスのソフトベイトは、構想からデザイン、金型製作、成型、出荷まで、すべての工程を自社で行なっています。その最大のメリット |

|

は、開発過程でもデザインの微調整や変更へ柔軟に対応できるレスポンスのよさと利便性、つまり妥協を許さずに最高の品質を追求できる点にあります。

自社で金型を製作しているメーカーは決して多くありません。ベイトブレスは、プラスチック製品の金型を製作する設備、そして長年積み重ねた技術と経験があり、そのノウハウをソフトベイト用の金型製作と成型に活かしています。樹脂は環境への負荷を考慮したうえで、アイテムごとに理想的な質感や硬度を設定。フレーバーも天然成分を独自に調合しています。また、成型機は完全オリジナル。今までは不可能だった独特の風合いを表現することに成功しました。

清水盛三や山木一人、をはじめとするトッププロのアイディア、そしてエンジニアの技術・開発力。我々ベイトブレスの

ソフトベイトは、これら2つの融合によって生まれます。 |

|